Entrepôt automatique autoportant en bois

Un défi d'ingénierie

Grâce aux nouvelles technologies, notamment au CLT, la construction en bois repousse les limites jusqu'ici insurmontables, avec des bâtiments de plusieurs dizaines d'étages. Mais la course vers le ciel n'est pas le seul défi pour les concepteurs. Les entrepôts autoportants sont des ouvrages d'ingénierie avancée, dans lesquels les rayonnages font partie de la structure porteuse du bâtiment, au même titre que les éléments de toiture et de remplissage. Les rayonnages doivent donc supporter les poids des marchandises stockées, outre ceux des différents éléments de construction, ainsi que les contraintes des équipements de manutention et des agents extérieurs. De plus, le choix de construire un entrepôt autoportant s'accompagne généralement de l'installation de systèmes d'automatisation pour le déplacement des palettes, qui permettent de gérer et d'optimiser les processus logistiques.

C'est précisément en raison de toutes ces contraintes que l'acier est généralement choisi comme matériau structurel. En revanche, le nouvel entrepôt dont nous parlons dans cet article, situé non loin de la frontière entre l’Autriche et l’Italie, est réalisé en bois, ce qui en fait le premier entrepôt automatique autoportant entièrement en bois fabriqué en Italie et l'un des rares exemples construits à ce jour dans le monde.

Le client

L'agrandissement du siège central de Rothoblaas et la construction du nouvel entrepôt automatique autoportant permettent désormais de disposer d'un dépôt de stockage efficace pour le réapprovisionnement rapide des entrepôts existants et de ceux prévus dans un avenir proche. L'opération démontre que le bois est désormais un matériau qui permet de réaliser tout type de construction, avec de grands avantages pour l'environnement ainsi que pour le bien-être et la santé des personnes qui passent de nombreuses heures par jour dans le bâtiment.

La conception architecturale

Le style du nouvel entrepôt et de la nouvelle aile du siège central confirme les choix faits dans le passé par l'entreprise, en particulier l'utilisation de grandes fenêtres et une présence importante du bois, utilisé aussi bien pour les structures que pour les sols et les revêtements. Certaines exigences liées à la sécurité anti-incendie ont toutefois imposé des solutions différentes pour l'entrepôt automatisé qui, pour cette raison, est presque entièrement revêtu d'aluminium, avec des finitions tridimensionnelles en lames de mélèze, faisant écho aux structures internes en bois.

La conception structurelle

La particularité d’un entrepôt autoportant réside dans le fait que les étagères, qui déchargent au sol le poids des marchandises stockées, servent également de structure porteuse pour l'entrepôt. Le défi principal pour une structure de ce type est représenté par la résistance aux actions horizontales (en particulier, séisme et vent).

Pour ce faire, le nouvel entrepôt de Rothoblaas est doté de deux systèmes de contreventement indépendants dans les deux directions. Pour le sens nord-sud (côté long), douze tours de contreventement composées d’une section à caisson en LVL et bois lamellé-collé de 1 x 2,5 mètres ont été utilisées. Les tours sont encastrées dans la fondation au moyen de plaques préinsérées dans la coulée, et tous les rayonnages sont reliés aux tours de contreventement pour décharger sur elles les forces sismiques. Dans le sens est-ouest, le système de contreventement est en revanche composé des rayonnages, avec les cinq cent poteaux ancrés à la base et reliés les uns aux autres uniquement au niveau de la toiture. Celle-ci est composée d’une ossature de poutres en bois lamellé-collé et de panneaux en CLT, créant un diaphragme rigide.

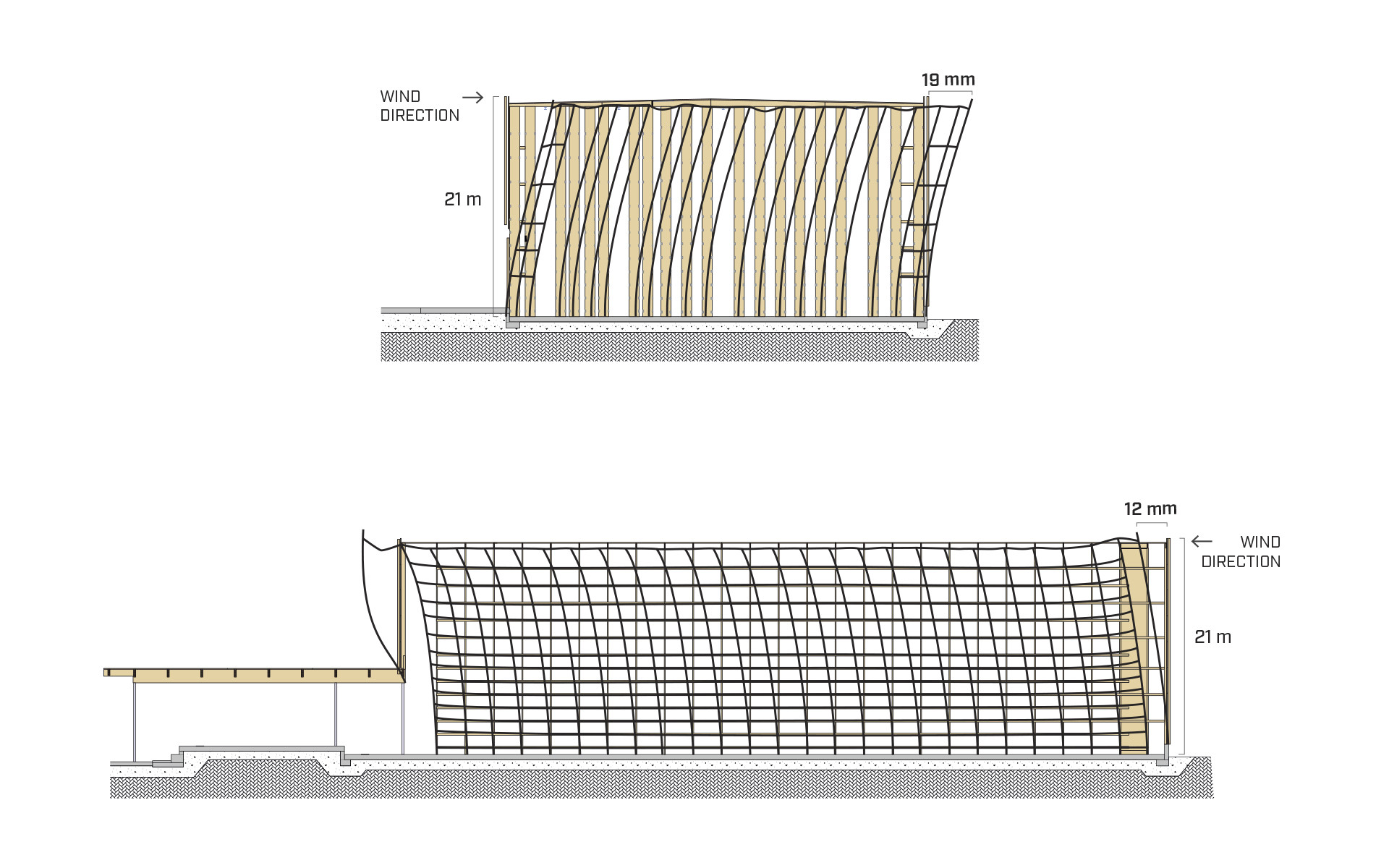

La principale criticité de ces structures consiste en leur déformabilité sous les actions du vent ; elle doit être réduite, afin de permettre toujours le fonctionnement des machines.

Le projet prévoit en effet un décalage au sommet (à une hauteur de 20 mètres) de seulement 19 millimètres dans le sens est-ouest et de 12 millimètres dans le sens nord-sud.

Bien entendu, tous les produits Rothoblaas ont été utilisés pour ce projet, mais certains se sont révélés particulièrement innovants, notamment les vis LBS au lieu des clous et les connecteurs à filetage total (VGZ et VGS), pour une fixation extraordinairement solide.

La sécurité sismique

L'entrepôt est situé en territoire alpin, dans une zone classée à faible risque sismique. Toutefois, considérant la hauteur du bâtiment et le système de construction isostatique, la conception pour forces horizontales (séisme et vent) s'est avérée particulièrement complexe. Nous avons donc choisi une conception non dissipative, avec un facteur de structure de 1,5 selon EN 1998-1.

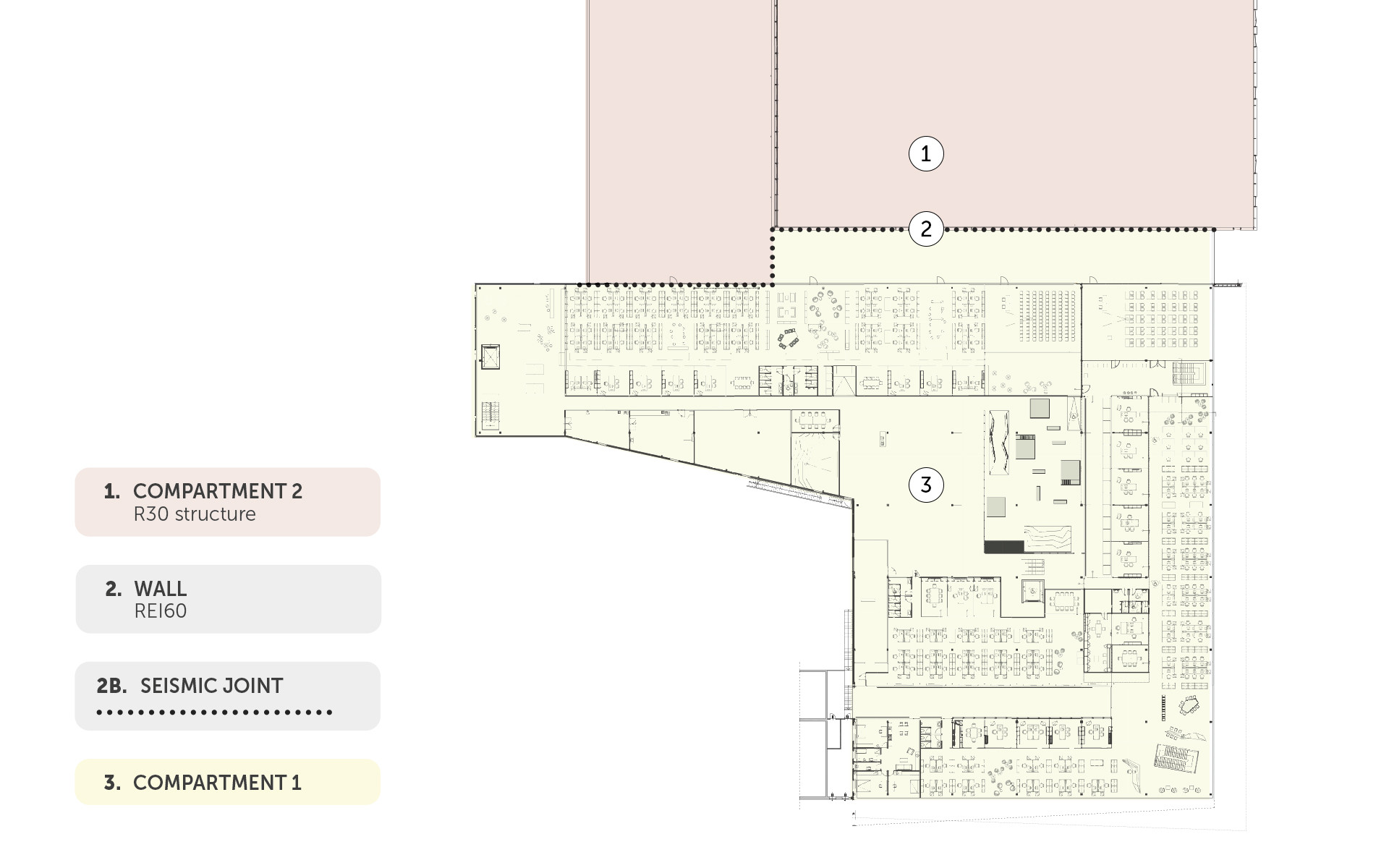

S’agissant d’une construction d‘intégration au bâtiment existant, il a été nécessaire de réaliser un joint sismique pour découpler le comportement dynamique entre les anciennes et les nouvelles structures.

Le site de construction

L'entrepôt autoportant, situé à côté du siège social, se trouve dans la province de Bolzano, à Cortaccia sulla Strada del Vino. Le site de construction se trouve dans l’ancien lit du fleuve Adige, qui a été assainit à la fin du XVIII ème siècle grâce aux travaux entrepris par Marie-Thérèse d’Autriche en vue d’obtenir des terres à usage agricole. Cet aspect a fortement influencé le projet structurel du système de fondation, en imposant le choix d’une fondation à dalle, posée sur des pieux forés à la tarière continue, de 40 centimètres de diamètre et 27 mètres de long. Les trois cent pieux réalisés sont les racines de la forêt sous-jacente composée de cinq cent poteaux en bois lamellé-collé , qui soutiennent les rayonnages et l'entrepôt.

Sécurité pour les travaux en hauteur et production d’énergie électrique

Sur la toiture de l'entrepôt automatique, 465 panneaux photovoltaïques ont été installés, rendant la structure presque entièrement autonome d’un point de vue énergétique. L'accès au toit est assuré par une échelle externe dotée d'une ligne verticale, tandis qu'une ligne de vie sur pieux a été installée pour l’entretien du système.

Les systèmes automatisés de l'entrepôt (transstockeurs) sont eux aussi équipés de lignes de vie verticales pour en permettre l’entretien.

La sécurité incendie

L’un des principaux défis dans la conception de l'entrepôt autoportant a été la sécurité incendie des structures : plusieurs solutions ont été évaluées, dont l'utilisation d’un système d’extinction automatique par brouillard d’eau de type sprinkler, mais rejetée à cause d’un débit d’eau insuffisant.

La solution finale adoptée repose donc sur une exigence de résistance au feu R30 pour toutes les structures de l'entrepôt, relativement simple à obtenir avec des structures en bois bien conçues. L’exigence R30 a également modifié le projet des connexions sur des solutions sans plaques apparentes, en utilisant des matériaux innovants à base de bois à la place des plaques en acier. Lorsque ceci s'est avéré impossible, des solutions avec des peintures intumescentes ont été adoptées pour protéger l'acier.

Extension

Le siège social actuel, réalisé en différentes phases, a une superficie de 6 000 m2 et un volume de 83 000 m3, divisés entre bureaux, entrepôt et zones de loisirs.

L’agrandissement actuel consiste en la création de trois structures distinctes :

la structure principale destinée à l'entrepôt automatisé, de 75 x 40 mètres et de 21 mètres de hauteur ;

une deuxième structure qui accueille les marchandises entrantes ;

une structure accessoire qui relie le nouvel entrepôt à l’actuel entrepôt.

Au total, cette extension se développe donc sur une zone couverte supplémentaire d’environ 4 800 m2 pour un volume d’environ 80 000 m3.

L'agrandissement s'est achevé lorsque l'ancien entrepôt a été transformé en open space pour accueillir quatre-vingts nouveaux collaborateurs.

Un entrepôt sur mesure

L'entrepôt automatique a été conçu selon les besoins spécifiques de l’entreprise, et en fonction des matériaux stockés et des poids et des dimensions relatifs. Rothoblaas produit différentes lignes de produits très hétérogènes : par exemple, des matériaux comme les membranes et les rubans occupent beaucoup de place mais avec un poids réduit, tandis que les palettes de vis ou de plaques sont plus petites mais beaucoup plus lourdes.

C’est pourquoi l'entrepôt a été divisé en quatre zones, chacune d’entre elles accueillera les palettes avec des volumes et des poids différents, en positionnant les plus petites et les plus lourdes en bas, et les plus encombrantes et les plus légères en haut. Grâce à cette méthode, il sera possible de réduire les effets des actions sismiques sur l'ensemble de la structure.

Quelques chiffres

3 000 m3

Bois provenant d’une gestion forestière durable (PEFC ou FSC), produit par des usines situées dans un rayon de 60 kilomètres du chantier

17 000

Nouveaux emplacements pour les palettes

2 400 tonnes

L'utilisation du bois permet de séquestrer environ 2 400 tonnes de CO2 qui resteront stockées dans la structure jusqu'à la fin de sa vie.

500 fois

Les 2 400 tonnes de CO2 stockées correspondent à l’émission d’une voiture moyenne accomplissant 500 fois le tour du monde, soit l’équivalent de 20 millions de km.

Reproduction réservée

Détails techniques

- Année:

- 2021

- Entreprises:

- Studio Merz Kley Partner, Armalam, Baucon, Kaufmann Bausysteme, Arch. Lukas Burgauner, Automha, Geofondazioni Unionbau

- Pays:

- Italy

- Produits:

- LBS VGZ VGS PATROL + TOWER XL