Déplacement d’éléments modulaires en bois : l’utilisation des résines

Les tests de résistance menés par Rothoblaas et Marlegno

« Donnez-moi un levier et je soulèverai la terre » disait Archimède de Syracuse. « Donnez-nous une résine et nous soulèverons le bois » répond Rothoblaas qui, en partenariat avec Marlegno, a réalisé une série de tests pour évaluer l’efficacité de la résine époxy XEPOX dans le déplacement d’éléments modulaires pour constructions en bois.

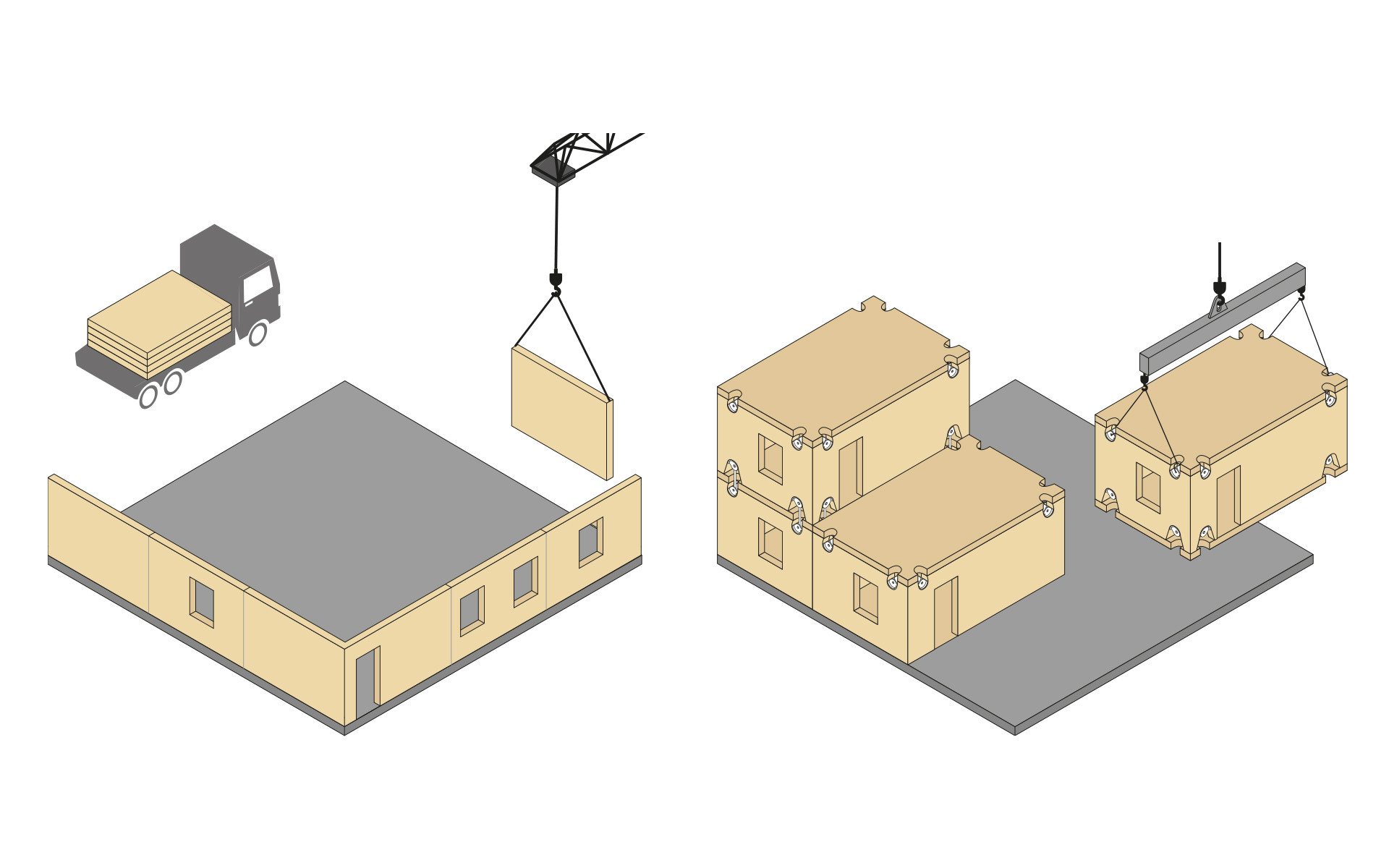

Marlegno est une entreprise italienne leader dans le secteur des constructions en bois, qui opère avec une approche intégrée alliant conception, production et construction pour fournir des solutions personnalisées intégrales, ainsi que des services après-vente et de gestion des installations. Elle avait besoin de tester un système spécial pour le déplacement de modules, avec l’objectif de réaliser de nouveaux bioquartiers résidentiels avec un système modulaire. Pour cela, elle devait s’assurer que les solutions adoptées puissent supporter des charges élevées pendant la manutention, y compris lorsque celles-ci sont installées sur des colonnes en bois ou des ossatures aux sections réduites.

Ces éléments structuraux en effet requièrent des solutions non conventionnelles, où la résine XOPOX peut jouer un rôle fondamental, grâce à ses propriétés adhésives avancées.

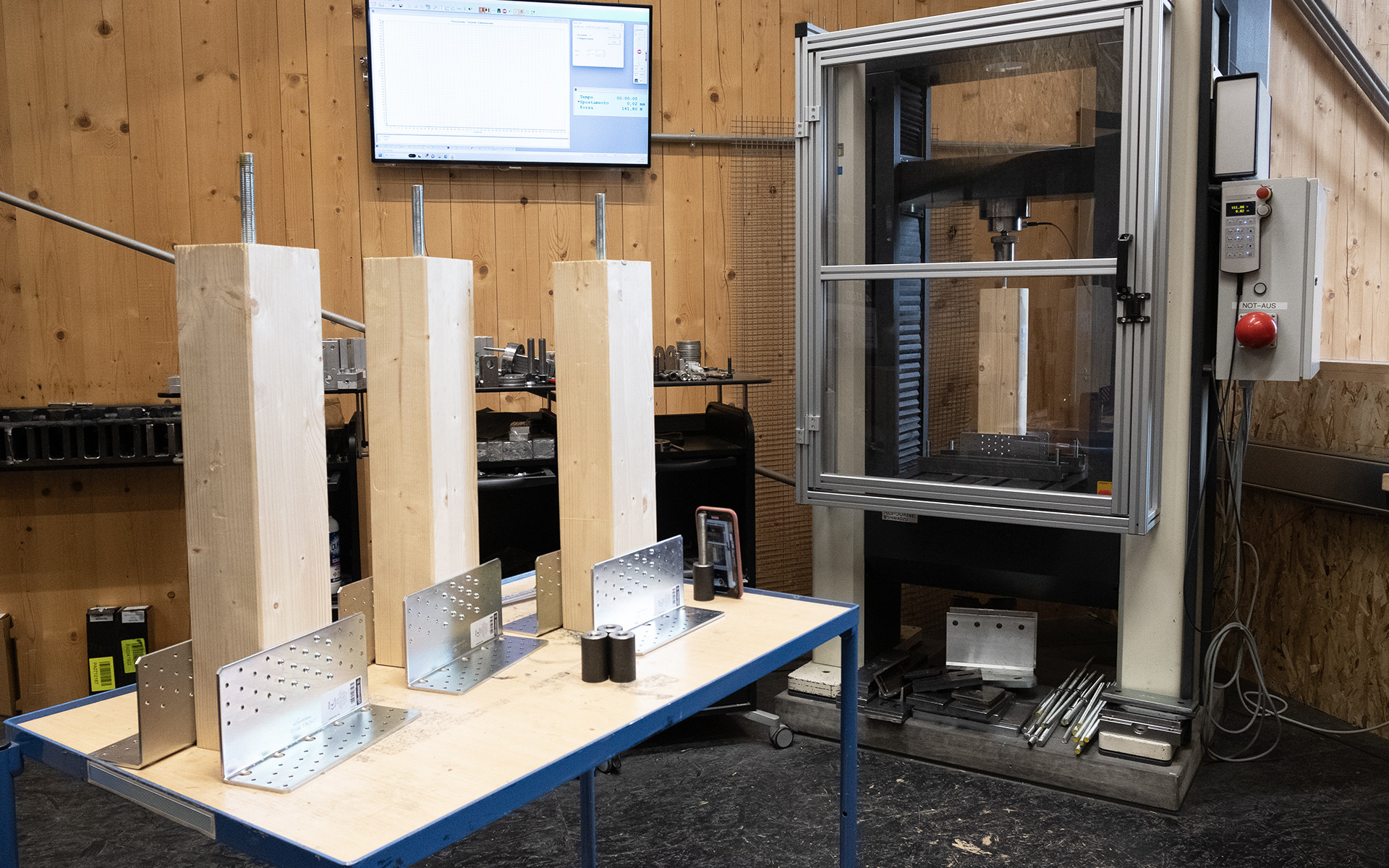

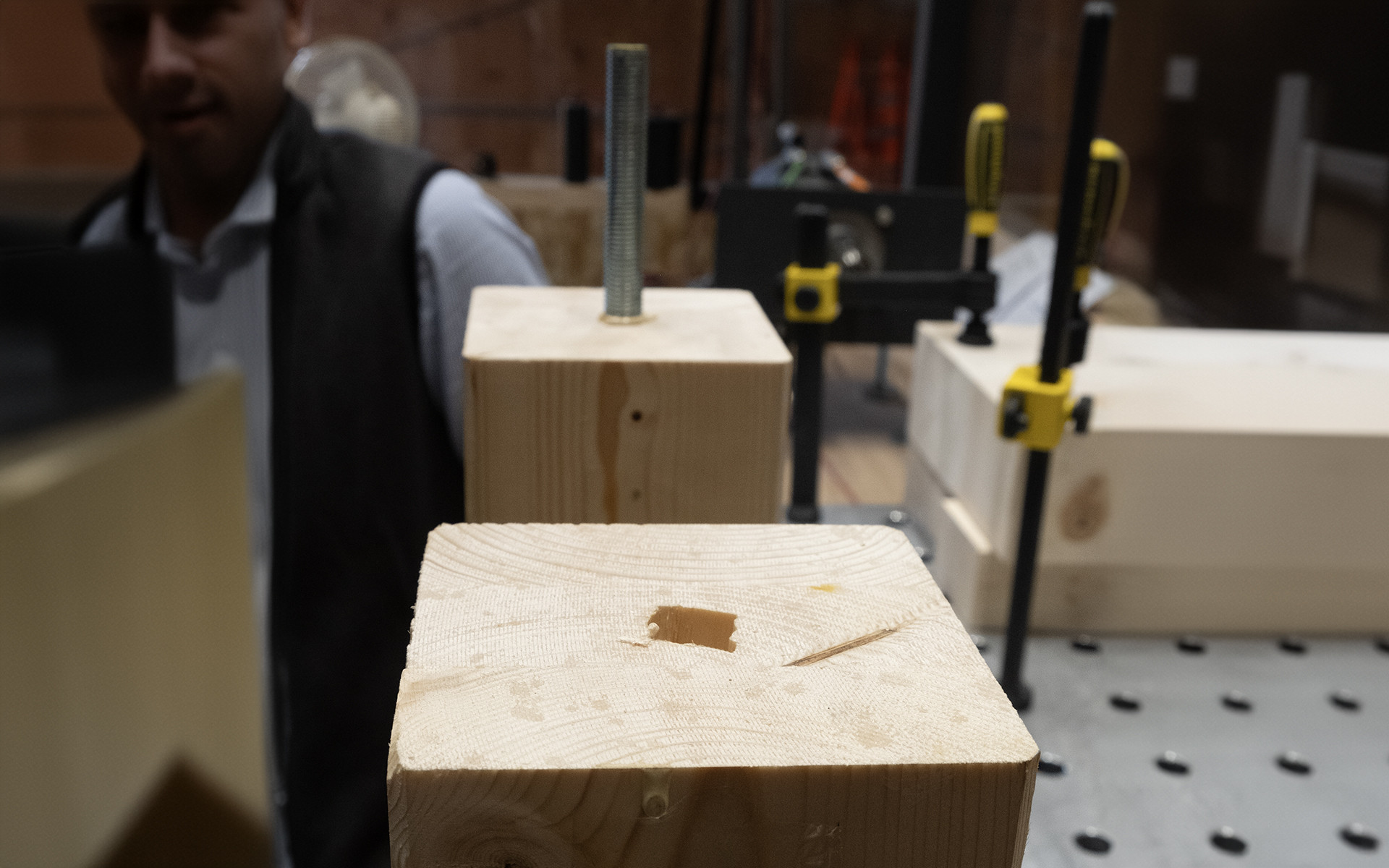

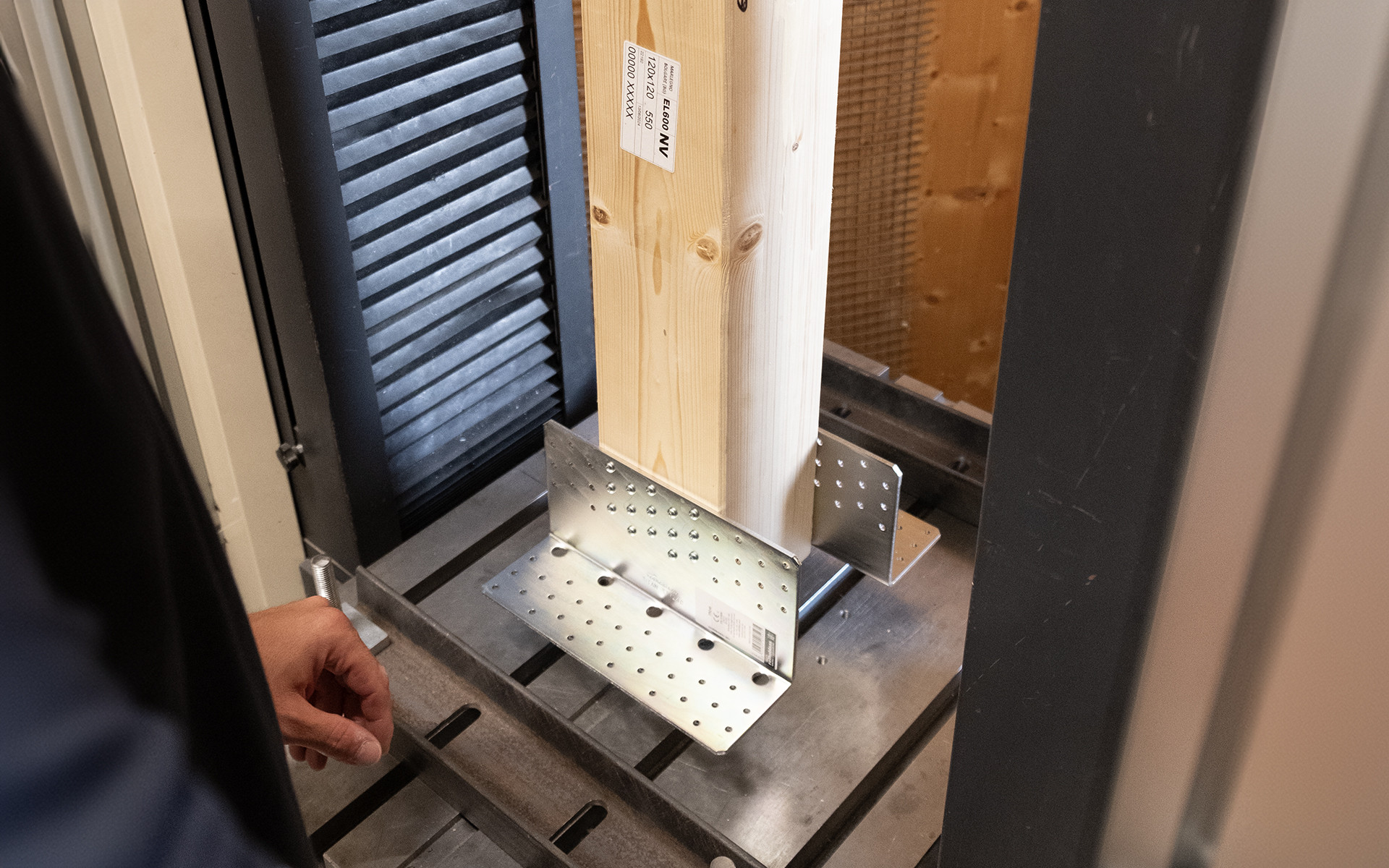

Le test a été effectué dans le LAB MATERIALI du siège Rothoblaas de Cortaccia, en utilisant la machine installée dans le centre de test, prévue pour des essais de traction jusqu’à 50 kN. L’objectif était de vérifier si la résine est capable de satisfaire, ou même de dépasser les attentes en termes de résistance et de fiabilité.

Les sections en bois utilisées dans les tests mesuraient 10x12 cm ou 12x12 cm. Elles ont été soumises à une traction exercée au moyen de tiges à filetage métrique en acier 8.8, dans des trous préparés dans les éléments en bois et remplis de résine avec les cartouches XEPOX FLUID.

Design for Assembly (DfA) : la recherche de solutions pour la manutention

Le concept de Design for Assembly (DfA) devient de plus en plus important dans le secteur du bâtiment. Ce concept se concentre sur la conception d’éléments faciles à installer et à désinstaller, ce qui simplifie la logistique et le transport.

Cette approche est particulièrement applicable aux constructions en bois, où la légèreté du matériau permet d’accélérer les phases sur le site de construction.

Toutefois, le transport sur place et à l’intérieur du site de construction d’éléments tels que des parois ou des pièces d’habitation entières est un défi au niveau des charges, même s’ils sont en bois.

Normalement, pour les modules plus grands en CLT ou en GLULAM, il est possible d’utiliser des crochets de transport montés sur le bois. Mais lorsque les solutions pour le levage doivent être installées sur des colonnes ou des ossatures de section plus réduite, les systèmes traditionnels ne sont pas toujours applicables, à cause des distances minimales ou de la résistance limitée.

Quel rôle peut alors jouer la résine XEPOX dans ce cas ? Grâce à ses propriétés d’adhésion et de résistance mécanique, elle est adaptée à tous les scénarios particulièrement exigeants, parce qu’elle permet d’augmenter la résistance à la traction de tiges filetées qui peuvent être insérées dans les colonnes en bois plus petites.

Le concept de Design for Assembly (DfA) n’est pas qu’une tendance. Il devient une nécessité dans l’industrie du bâtiment moderne, en particulier dans le secteur des constructions en bois.

Toutefois, la légèreté, la durabilité et la facilité de montage doivent toujours être conciliées avec la capacité d’assurer la solidité et la sécurité, y compris lors des déplacements. C’est pourquoi il est nécessaire de garantir une résistance élevée au moyen de tests spécialement prévus.

Mise en place du test

Le test prévoyait l’exécution de 18 essais de traction, divisés en six groupes différents, avec trois répétitions pour chaque groupe. Le matériel utilisé comprenait des poteaux en bois GL24h de différentes dimensions et des tiges filetées en acier classe 8.8 insérées dans des trous de diamètres variés pour l’injection de la résine.

Les types de test étaient les suivants :

Test no 1 (échantillons 100 A3-101 A2-102 A1) :

Configuration : M12x200 sur poteau GL24h 10x12 cm (sapin).

Trou : 14 mm dans le bois.

Résistance prévue : 22,8 kN.

Spécificité : test terminé à 50 kN pour évaluer la sur-résistance en conditions ordinaires.

Ce test comprenait des essais de résistance en « fatigue » avec cinq tractions répétées sur le même échantillon (A1 no 102) pour évaluer la création éventuelle de fentes et de fissures à la suite de levages répétés.

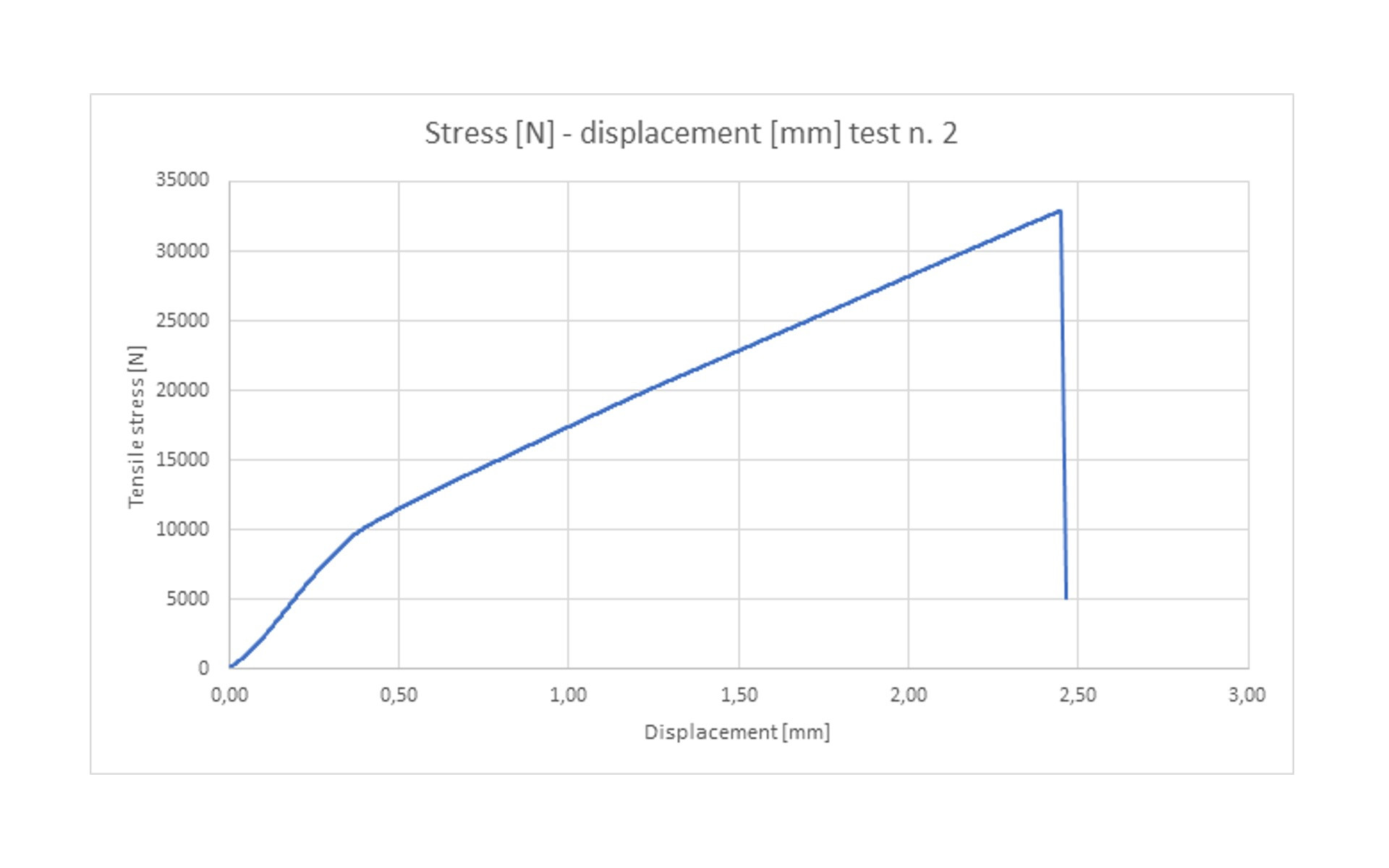

Test no 2 (échantillons 200 B3-201 B2-202 B1) :

Configuration : M16x360 sur poteau GL24h 10x12 cm (sapin).

Trou : 18 mm dans le bois.

Résistance prévue : 47,3 kN.

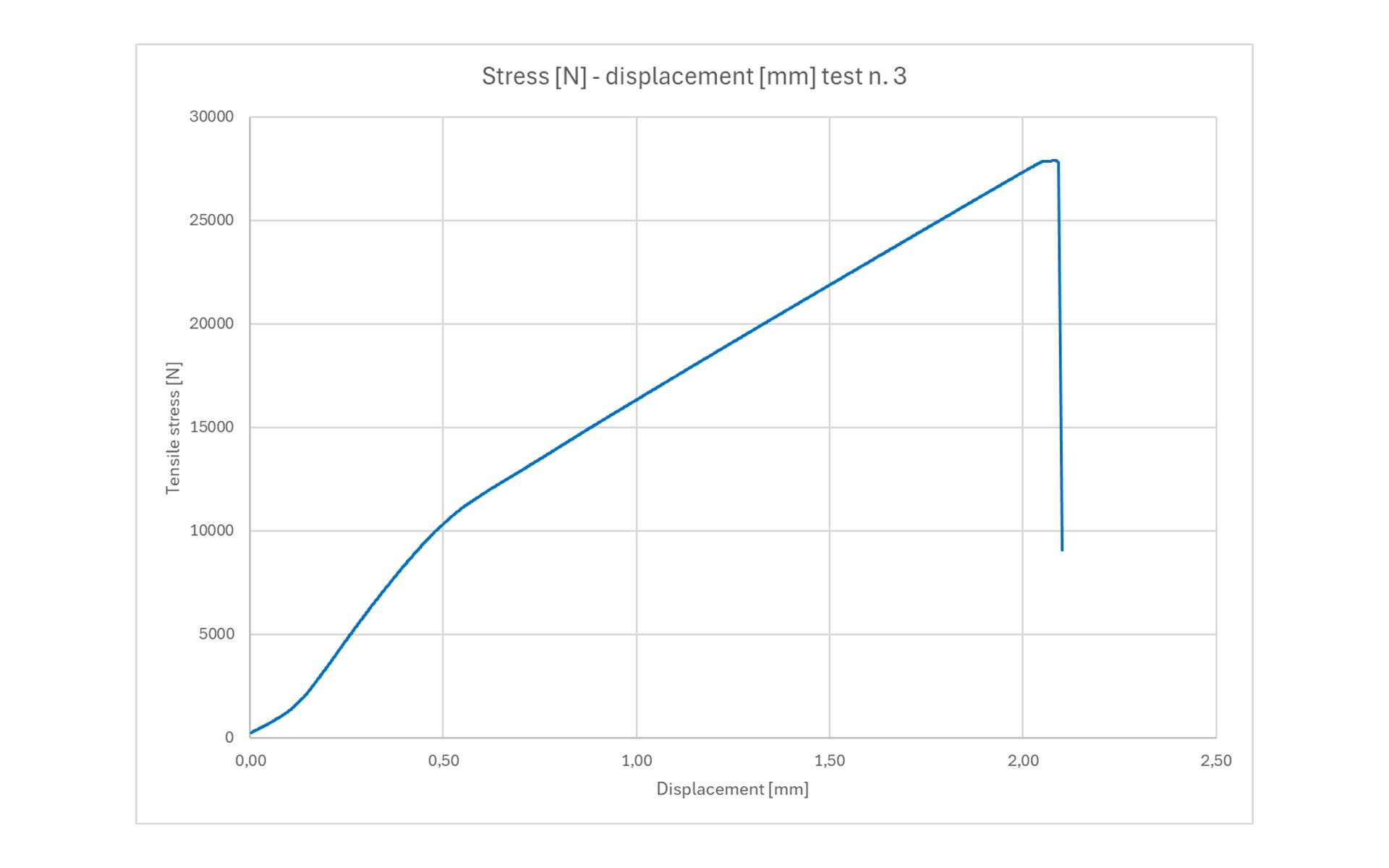

Test no 3 (échantillons 300 C3-301 C2-302 C1) :

Configuration : M16x250 sur poteau GL24h 10x12 cm (sapin).

Trou : 18 mm dans le bois.

Résistance prévue : 38,1 kN.

Spécificité : on a cherché à exploiter au maximum la capacité des anneaux de levage femelles, avec une charge maximale de 4 tonnes.

Test no 4 (échantillons 400 D3-401 D2-402 D1) :

Configuration : M18x360 sur poteau GL24h 12x12 cm (sapin).

Trou : 22 mm dans le bois.

Résistance prévue : 53 kN.

Spécificité : évaluation de la résistance proche des 50 kN, bien qu’elle dépasse la capacité maximale de traction de la machine.

Test no 5 (échantillons 500 E3-501 E2-502 E1) :

Configuration : M20x250 sur poteau GL24h 12x12 cm (sapin).

Trou : 24 mm dans le bois.

Résistance prévue : 47,6 kN.

Spécificité : configuration possible pour le levage final.

Test no 6 (échantillons 600 F3-601 F2-602 F1) :

Configuration : M16x80 sur poteau GL24h 12x12 cm (sapin).

Trou : 24 mm dans le bois.

Résistance prévue : 10,4 kN.

Spécificité : l’échantillon a été porté à la rupture dans les trois essais afin d’évaluer et d’estimer la sur-résistance.

Pour chaque test, de la résine XEPOX a été injectée dans les trous précédemment préparés en suivant les spécifications d’installation qui comprennent le nettoyage des trous, le contrôle de l’humidité (inférieure à 18 %) et le réglage de la température environnementale entre 10 et 35 °C.

Une fois les tiges filetées insérées, on a laissé les échantillons se durcir pendant au moins sept jours avant de procéder aux essais de traction.

La mise en place prévoyait deux équerres TITAN V avec deux profilés en C en acier placés des deux côtés de l’échantillon à la base de la machine, afin d’empêcher qu’il se soulève.

Selon la norme, le test doit durer 300 s +/- 120 s, c’est-à-dire un minimum de 3 minutes par test. La vitesse de test a donc été réglée sur 1,5 mm/minute de déplacement, soit environ 200 secondes par test.

Résultats du test

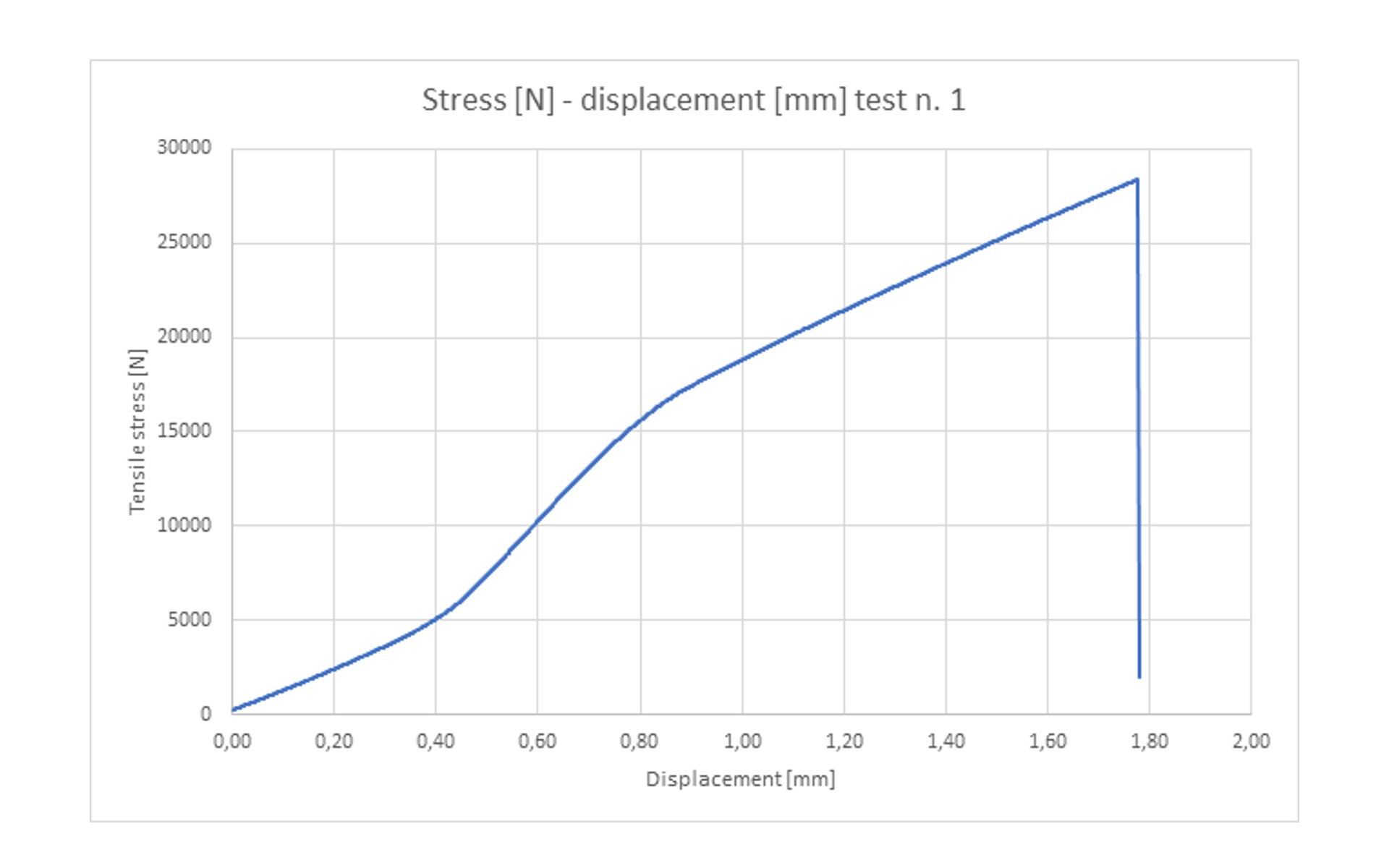

Les résultats des tests sont clairement positifs, avec la résine XEPOX démontrant des performances supérieures aux attentes. En particulier :

Test no 1 : la résistance maximale est arrivée à 26,5 kN, contre une résistance prévue de 10,4 kN, avec un déplacement maximal de 1,78 mm.

Le facteur de sur-résistance moyen est de 2,54, dans la mesure où les tiges conçues pour résister à 10,4 kN sont arrivées à des valeurs de rupture moyennes de 29 kN dans les trois tests. Si on regarde les valeurs caractéristiques, en ne tenant compte que du 5e centile, on observe une valeur de résistance caractéristique de 20,2 kN avec un facteur de sur-résistance de 1,95.

Ces résultats démontrent que les performances de la résine XEPOX sont capables de dépasser les sollicitations prévues, pour offrir une solution robuste et fiable pour le déplacement de modules en bois. La rupture a finalement eu lieu dans l’élément en bois et non dans la résine, ce qui confirme l’efficacité du système.

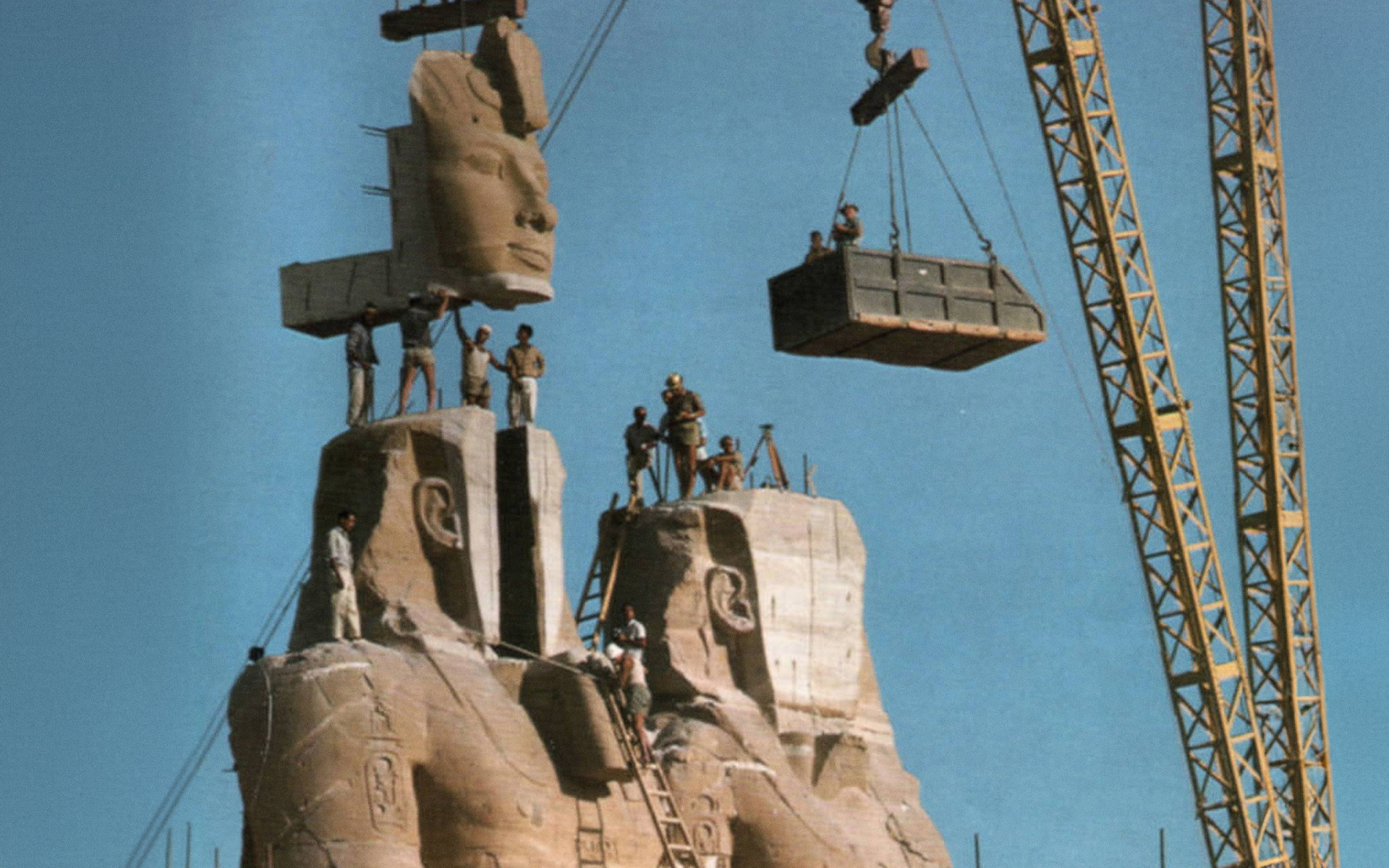

Que peut-on déplacer d’autre avec les résines ? Le temple d’Abu Simbel

Le transfert du temple d’Abu Simbel en Égypte dans les années 60 est l’un des exemples les plus significatifs de l’utilisation de résines dans des contextes complexes.

Pendant la construction de la digue d’Assouan, il a été nécessaire de déplacer tout le temple afin de le sauver des eaux du Nil.

Ce projet extrêmement délicat et compliqué prévoyait le démantèlement et la reconstruction du temple, pierre par pierre.

La stabilité et la résistance des résines époxy ont permis de déplacer les blocs de pierre de façon sure, en utilisant des tiges en acier fixées sur la face supérieure des blocs, de façon à ce que le temple puisse être reconstruit exactement comme il était à l’origine.

Cet exploit sans précédent non seulement permit de préserver un monument d’une valeur historique et culturelle inestimable, mais il démontra également l’importance des résines époxy dans le domaine du génie civil.

Pour de plus amples détails sur ce projet extraordinaire, veuillez visiter cette page.

Pourquoi utiliser XEPOX ?

La résine époxy XEPOX se caractérise par une série de propriétés qui la rendent idéale pour des applications complexes, comme le transport de modules en bois :

excellente capacité d’adhésion, qui permet de créer des liens extrêmement résistants entre le bois et l’acier. Cette résine est formulée pour pénétrer profondément dans les matériaux, en assurant une adhésion durable et résistante aux sollicitations mécaniques.

XEPOX est disponible avec différentes densités en fonction des types d’application et des profondeurs de pénétration. XEPOX FLUID est particulièrement adaptée pour être injectée dans les trous d’ancrage.

Au-delà de XEPOX, Rothoblaas offre une gamme de produits, tels que RAPTOR, DISC et WASP, qui complètent l’offre pour le secteur des constructions en bois.

L’alliance de ces différentes technologies à l’avant-garde et de l’expérience et de la compétence de partenaires tels que Marlegno assure la réalisation de produits à venir efficaces, qui garantissent toujours des standards de qualité et de sécurité maximums.

Découvrez tout sur XEPOX ici. Pour les autres solutions de transport et de levage, visitez cette page.

Reproduction réservée

Détails techniques

- Entreprises:

- MARLEGNO

- Pays:

- Any

- Produits:

- XEPOX F - FLUID